PCD 刀具加工有色金属是大规模工业生产的首选,不同的铝合金其加工效果也不尽相同。PCD 刀具一般采用锋利切削刃,在刀具使用初期出现表面质量差的现象,随着刀具使用时间的增加,其加工质量越来越好,这是由于 PCD 刀具在切削过程中锋利刃口的逐渐钝化所致。在切削加工中,刃口钝化是影响刀具性能和寿命的重要因素

[1]。刀具经刃磨后刃口会存在毛刺和微缺口,这种微缺口会影响刀具寿命和加工工件表面质量。刃口钝化能有效去 除小的毛刺和微缺口,得到光滑均匀的切削刃,从而 提高工件表面质量。刃口光滑性的提高能有效预防 积屑瘤的产生。钝化能够提高和改善刀具的抗拉强度和刃口韧性,增加刀具强度,从而提高刀具寿命, 减小因峰刃缺陷而引起的初期不稳定磨损。刀具在涂层之前需经过钝化处理,提高刀具表面光洁度,从而使涂层牢固。

近年来国内外从各个不同方向对钝化做了很多研究。

目前关于钝化的研究主要针对硬质合金,而对于 PCD 刀具钝化的研究较少。本文探索一种 PCD 刀具的钝化方法及其对铝合金加工表面粗糙度的影响。通过国产小型钝化机对 PCD 刀片进行钝化,并研究了钝化加工参数对钝化后刃口的影响,为选择合理的钝化加工参数提供参考。通过单因素试验探究了钝化对表面粗糙度的影响,研究分析了不同切削参数下钝化刀具对车削 1060 铝合金表面粗糙的影响规律。

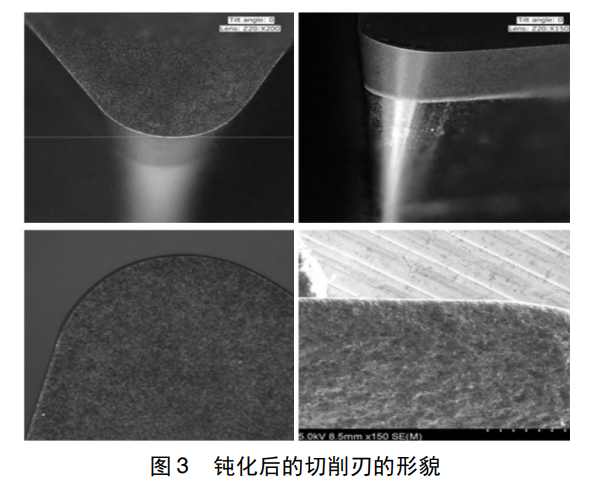

如图 1 所示,本试验钝化设备为 2MQ6712D 小型可转位刀片刃口钝化机,用含金刚石磨料的盘刷对 PCD 刀具进行钝化。采用特殊的装夹方式进行钝化,可以使钝化后的刃口成倒圆形。钝化后的刀片垂直于切削刃磨一个端面,从图中可以看出钝化后的刃口呈倒圆形 见图 2 。

小型可转位刀片刃口钝化机主要利用刀具与磨 料刷的相对运动形成磨损,从而达到钝化的目的。磨料刷对切削刃的磨损形式主要为磨料磨损,去除过程中切削刃的加工质量和加工效率取决于尼龙丝 对切削刃的碰撞作用。

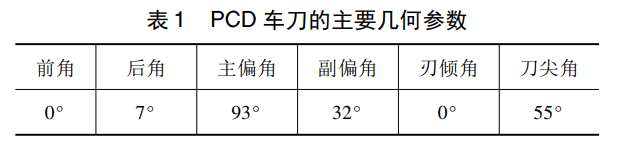

随着转速的提高和磨料颗粒的增大,磨料颗粒的动能增大,碰撞过程越剧烈。但过大的转速和磨料颗粒在钝化过程中会导致切削刃 崩刃或者崩块,降低了切削刃的表面质量。通过试验发现,选择合适的转速和磨料颗粒在保证加工效率的同时有利于提高切削刃的钝化质量。因此本试验选用丝径 4mm 含 800 目金刚石磨料的磨料刷,转速 800r / min,切削刃和磨料刷接触长度为 2mm,在该条件下能够得到较好表面质量的切削刃。图 2 为切削刃钝化后的微观形貌,从图中可以看出选择上 述钝化加工参数得到的钝化后的刃口很光滑均匀, 随着钝化时间的改变可以得到不同大小的钝化半径。

通过图 2 和图 3 可以看出,利用国产小型可转位刀片刃口钝化机,采用特殊的装夹方式并选用合理的钝化加工参数对 PCD 刀片进行钝化,可以得到光滑均匀的倒圆刃。

在相同的切削条件下,采用相同切削参数对比钝化与未钝化的 PCD 刀具车削 1060 铝合金材料对表面粗糙度的影响规律。为了进一步研究切削深度对钝化刀具所形成表面粗糙度的影响,选用较小切削深度参数分析切削深度对表面粗糙度的影响。

3. 1 试 验 条 件

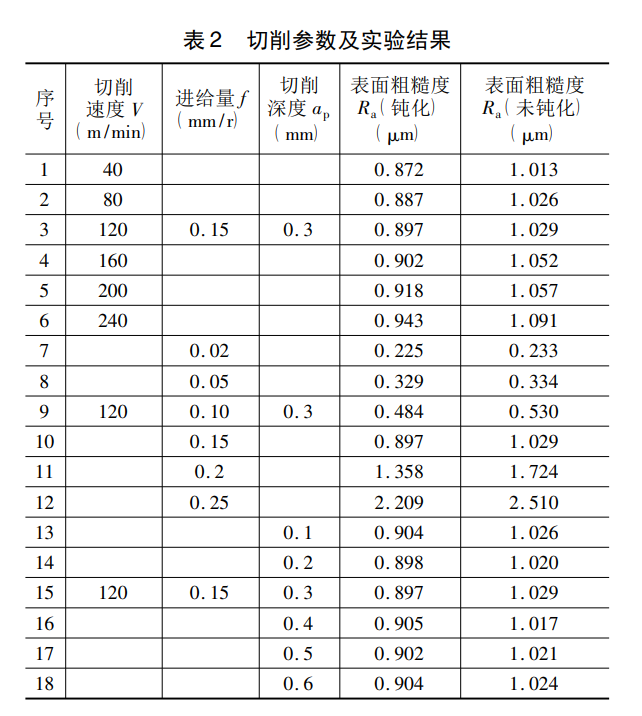

机床参数 SK50P /750 型数控车床 工件材料1060 铝合金,工件尺寸 Φ70mm × 250mm 圆棒 刀杆型号 SDJCR2525M11 刀片参数 PCD 刀片型号 DC- MW11T304,粒度约 10μm。测量仪器 车削后工件的表面粗糙度的测量采用触针式表面粗糙度仪 时代 TR200 ,取样长度 2. 5mm,取样数量 5,在不同位置取 5 次样计算平均值。PCD 刀具的主要几何参数如表 1 所示。

表 1 PCD 车刀的主要几何参数

3.2试验方案

采用钝化和未钝化两种 PCD 车刀车削工件外圆,选取的刀具钝化值约为 18μm。冷却方式为乳化液冷却,切削参数及测量结果如表 2 和表 3 所示, 钝化和未钝化刀具均采用此组参数。

4. 1 不同切削参数下 PCD 刀具钝化对表面粗糙度的影响分析

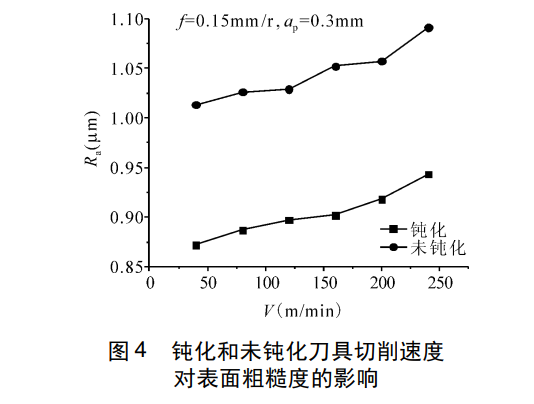

根据表 2 中所得的试验结果绘制各参数对表面粗糙度影响图,图 4 为钝化和未钝化两种刀具切削速度对表面粗糙度的影响,可见,钝化刀具加工工件表面粗糙度总体低于未钝化刀具。钝化和未钝化刀具加工工件表面粗糙度都随切削速度的增大而增大,但增大幅度很小。

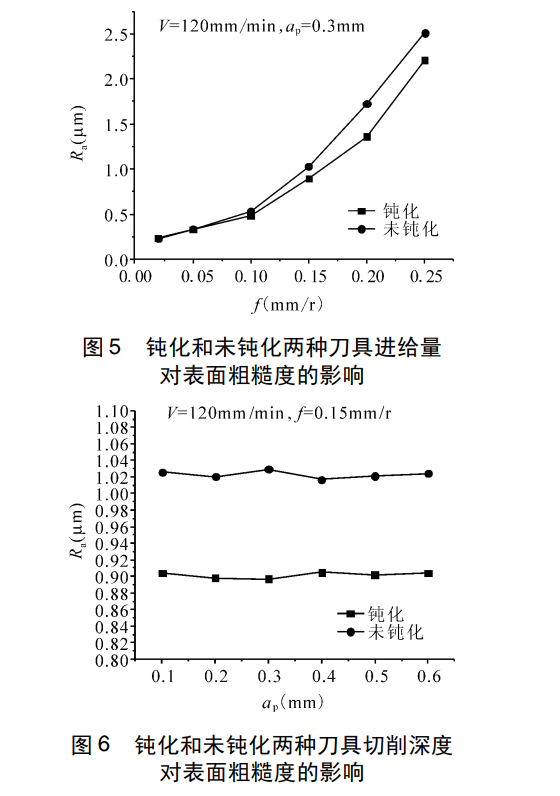

图 5 为钝化和未钝化两种刀具进给量对表面粗糙度的影响。从图中可以看出,钝化和未钝化刀具随着进给量的增加表面粗糙度呈增大趋势,且增大的幅度较大。在进给量较小时,钝化和未钝化刀具车削所形成表面粗糙度区别不大 随着进给量的增大,钝化对表面粗糙度的影响越来越明显,在进给较大时钝化刀具车削所形成表面粗糙度明显小于未钝化刀具。

图 6 为钝化和未钝化两种刀具切削深度对表面粗糙度的影响。从图中可以看出,钝化刀具加工工件表面粗糙度总体低于未钝化刀具。在 0.1-0.6mm 切削深度范围内,切削深度对表面粗糙度影响不大。

由上述分析可知,PCD 刀具车削 1060 铝合金时进给量对表面粗糙度的影响最大,速度和切削深度 对表面粗糙度的影响较小。在不同切削参数下钝化 后的刀具所形成表面粗糙度低于未钝化刀具,随着 进给量的增大钝化对表面粗糙度的影响越来越大。这是由于钝化后的刀具在刃口处形成了一个光滑均 匀的倒圆刃,消除了刃磨后的微缺口,同时由于钝化 半径的存在对已加工表面起挤压修光作用,因此钝 化后的刀具车削所形成的工件表面质量更高。

4.2 钝化刀具在小切削深度时对表面粗糙度的影响

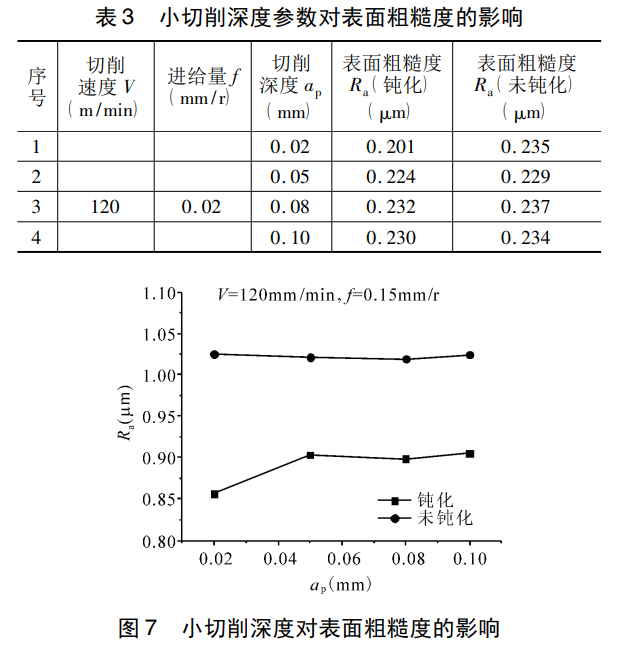

通过分析可知,在所选的切削深度范围内,切削深度对表面粗糙度基本没有影响。为了进一步研究切削深度对钝化刀具车削形成的表面粗糙度的影响规律,采用小切削深度,研究钝化对车削所形成的表面粗糙度的影响。测量结果见表 3。根据表 3 中实验结果绘制切削深度对表面粗糙度影响规律如图 7 所示。从图中可以看出,在切削深度为 20μm 时,钝化刀具所形成表面粗糙度比同一条件下其他切削深度所形成的表面粗糙度低,未钝化刀具没有此现象。可见,当切削深度约为 20μm 时,钝化半径对表面粗糙度的影响比较明显。

1 采用特殊的装夹方式,在合理的加工参数下通过国产小型钝化机作钝化处理后,可以得到光滑均匀的正倒圆切削刃。

2 PCD 刀具车削 1060 铝合金时,进给量对表面粗糙度的影响最大,切削速度和切削深度对表面粗糙度的影响较小。在相同切削条件下,使用相同切削参数钝化刀具车削 1060 铝合金所获得的表面粗糙度低于未钝化刀具。随着进给量的增大,钝化对表面粗糙度的影响越来越大,在进给量较大时钝化刀具车削所形成表面粗糙度明显小于未钝化刀具。刀具经钝化后消除了刃口毛刺和微刃口,同时在刃口处形成一个倒圆形刃口半径。刃口半径的存在对工件已加工表面起到了挤压修光作用,提高了工件表面质量。

3 钝化刀具在切削深度为 20μm 时加工获得的表面粗糙度低于其他切削深度,钝化对表面粗糙度的影响比较明显。