一、刀具刃口影响因素、钝化方法和目的

影响硬质合金刀具性能变化的因素有很多,如硬质合金牌号、加工质量、使用条件(如机床条件、毛坯条件)等。还有一个很重要的因素常常被忽视,即刃口的微观几何形状。

刃口钝化有许多不同的途径:振动钝化、用金刚石油石手工加工、介质钝化、研磨浆钝化、用含有磨料的橡胶轮钝化、干或湿的喷砂法钝化、翻滚钝化和毛刷钝化等。

刃口钝化的主要目的是在刀具和工件之间形成这样一种接触面,通过这种特有的接触面,在承受切屑流动、切削速度、进给压力和其它加工变化时,它是最坚固、最结实的。

刃口钝化的尺寸和形状,由加工工序对刀具产生的压力大小来决定。对于给定的应用条件,钝化得太大,切削时刀具所受压力也随之变大,在加工中产生的热量就会增多,致使刀具寿命变短。反之,如果钝化得太小,刀具切削刃会变得脆弱,经受不了切削压力。

一般正常的刃口钝化带是均匀一致的,它是一种微小的圆形刃口。在加工时,其尺寸和几何形状要非常精确。目的是使切削刃的强度和性能达到最佳。

正确的刃口强化有以下优点:延长刀具寿命:硬质合金刀具的刀刃必须能经受巨大的压力,可以通过控制这个压力和可预知的缓慢磨

损的方法,确定刀具寿命和磨损速度。另外,刀具寿命很大程度上取决于工件材料。在某些应用场合,正确地钝化刀刃能改善刀具寿命200%或更多。

虽然对钝化的好处人们已认识了很多年,但钝化过程还未被完全控制,刀具性能仍然受到钝化结果的影响。即使像近几年出现的超精密数控刀具,用户使用中也经常会遇到因刀刃形状不当所带来的问题。

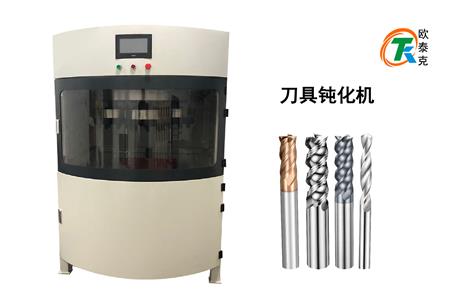

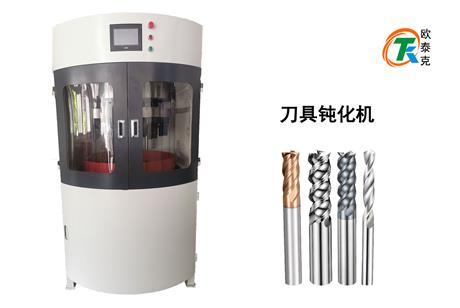

32工位刀具钝化抛光机

32工位刀具钝化抛光机 刀具钝化机

刀具钝化机 表壳自动打磨抛光机

表壳自动打磨抛光机 表壳自动打磨机

表壳自动打磨机